Rakelhalter für den Tiefdruck

Ein Ansatz zur Erhöhung der Prozessflexibilität und Senkung der Betriebskosten im Rotationstiefdruck

Besonderheiten des Tiefdruckprozesses

Der Preisdruck in der Druck- und Verpackungsindustrie ist allgegenwärtig. Während der Tiefdruck gemeinhin als das Druckverfahren mit der höchsten und stabilsten Druckqualität bei hohen Druckgeschwindigkeiten gilt, so stellen die relativ hohen Rüstkosten eine Herausforderung dar. Insbesondere im Bereich der flexiblen Verpackungen hat der Flexodruck in den vergangenen Jahren

große Fortschritte erzielt, sodass Tiefdrucker zunehmend in Zugzwang geraten, ihre Technologie zu optimieren und Prozesskosten zu senken, um wettbewerbsfähig zu bleiben.

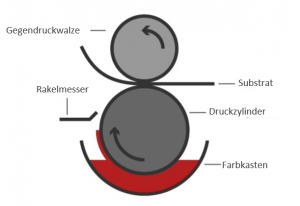

Dabei liegt es nahe, sich das Druckwerk selbst, das “Herz der Tiefdruckmaschine”, anzuschauen. Zum Druckwerk gehören vier Hauptkomponenten:

- Druckzylinder mit eingraviertem Motiv

- Gegendruckwalze, welche das Substrat gegen den Druckzylinder presst

- Farbkasten, aus welchem der Druckzylinder die Farbe aufnimmt, sowie

- Rakelmesser, welches überschüssige Farbe vom Druckzylinder abrakelt

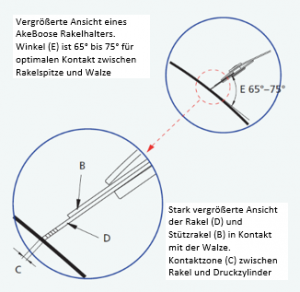

Eine effiziente und präzise Abrakelung ist von zentraler Bedeutung für die Druckqualität. In den meisten Tiefdruckanlagen wird positiv abgerakelt, das heißt das Rakelmesser ist in einem spitzen Winkel zum Druckzylinder in Rotationsrichtung mitläufig. Eine Winkelstellung zwischen 65° und 75° gilt als optimal.

Funktionsprinzip des Rakelhalters

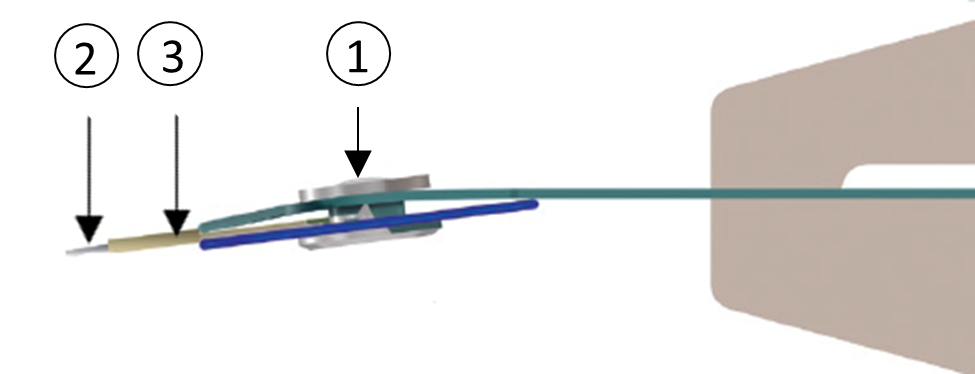

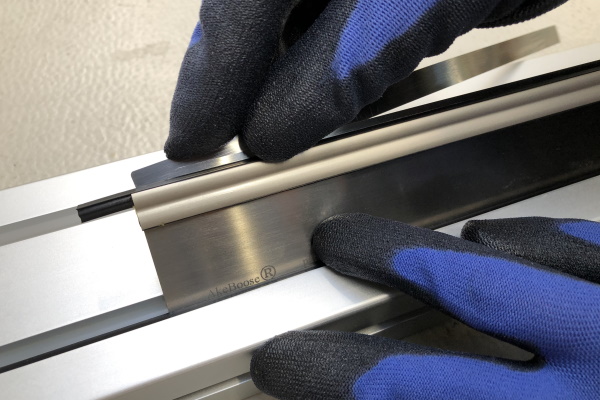

An dieser Stelle setzt das Rakelhalter-Konzept an. Es macht sich die Funktionsweise der Lamelle zunutze und ermöglicht zugleich die Verwendung kosteneffizienterer Rakelmesser und deutlich verkürzter Rüstzeiten, woraus sich Betriebskosteneinsparungen ergeben. Der Rakelhalter setzt sich aus drei Bestandteilen zusammen:

- Rakelhalter

- Rakelmesser (‘Strip-Blade’)

- Stützrakel

Wie funktioniert das in der Praxis? Der Rakelhalter fungiert als Adapter, der anstelle der konventionellen breiten Lamellenrakel in die Maschinenhalterung geklemmt wird. Dadurch ist es möglich, ein lediglich 10 mm breites Rakelmesser, genannt Strip-Blade, mit Rundschliff einzusetzen. Dabei wird die gleiche hohe Druckqualität erreicht, da die Materialdicke der Strip-Blade der Lamellendicke einer konventionellen

Tiefdruckrakel entspricht, also zwischen 0,065 und 0,15 mm liegt. Je nach Farbtyp und erforderlicher Lebensdauer sind Strip-Blade-Rakelmesser in unterschiedlichen Stahlqualitäten von Standard-Karbonstahl bis hin zu speziell oberflächenbehandeltem Werkzeugstahl erhältlich.

Rakelpräzision wie eine Lamellenklinge, aber mit mehr Flexibilität

Für die nötige Stabilität wird das Rakelmesser um ein Stützrakel ergänzt. Das Stützrakel ist entweder 8,0 mm, 8,5 mm oder 9,0 mm breit, je nach gewünschter Lamellenlänge (Rakelmesserbreite – Stützrakelbreite = Lamellenlänge). Sowohl Rakelmesser als auch Stützrakel werden im Rakelhalter fixiert, welcher permanent im maschinenseitigen Halter verbleiben kann, ohne dass eine mechanische Anpassung des Maschinenhalters erforderlich ist.

Die variable Breite der Stützrakel zusammen mit den unterschiedlichen Rakelmesserdicken ermöglichen dem Drucker, die Lamellenkonfiguration ganz individuell zu gestalten. Eine derartige Flexibilität bietet kein anderes Rakelsystem.

Wie auch bei der konventionellen Lamellenrakel, werden in etwa 2 mm vom Strip-Blade Rakelmesser im Druckprozess genutzt. Betrachtet man nun den Preis pro Meter, so ist es offensichtlich, dass eine 10 mm breite Rakel deutlich kostengünstiger als ein 60 mm breites Rakelmesser mit Lamellenschliff ist. Bei Verwendung eines AkeBoose Rakelhaltersystems können typischerweise zwischen 30% und 60% der bisherigen Rakelkosten eingespart werden.

Reduzierte Maschinenstillstandszeiten dank zeitsparendem Rakelwechselprozess

Betriebskosten sind nur bedingt vergleichsfähig, da sie unterschiedlich definiert werden. Zweifelsohne haben jedoch Maschinenstillstand und die Arbeitsstunden für Jobeinrichtung und Rakelwechsel ihren Anteil daran. Mit dem einzigartigen Klemmsystem der AkeBoose Rakelhalter kann der Maschinenführer die Rakelmesser innerhalb weniger Sekunden wechseln – und zwar direkt an der Maschine. Es ist nicht erforderlich, den Maschinenhalter samt Rakel zu demontieren und in die Werkstatt zu bringen, um den Rakelwechsel durchzuführen. Dadurch werden die Rüstzeiten erheblich reduziert.

Die AkeBoose Rakelhaltertechnologie ist zwar verhältnismäßig ein kleines Teil der Tiefdruckmaschine, hat aber einen nicht zu unterschätzenden positiven Einfluss auf die Qualität und die Kosten des Tiefdruckprozesses.

![]()

VERWANDTE THEMEN

![]()

Rakelhalter für den flexiblen und kosteneffizienten Tiefdruck

Hochpräzises Rakeln bei reduzierten Betriebskosten im Tiefdruck. Mehr erfahren

HiQ Rakelmesser für einen präzisen Farbauftrag

Hochwertige Rakelmesser aus schwedischem Stahl für alle Farbtypen und Druckanforderungen. Mehr erfahren